|

|

|

| Основы технологии FLOX |

|

Наше предприятие проводит научные исследования в области нелинейной волновой механики гидромеханических систем. Технологии, основанные на этой науке, называются волновыми технологиями. Они вобрали в себя весь предшествующий опыт развития вибротехники и ультразвуковой технологии, принципиально отличаясь от последних тем, что не ограничиваются заранее каким-либо диапазоном вибрационных воздействий, а выбирают частоты и амплитуды колебаний и волн исходя из требования осуществления ряда новых, открытых в процессе создания волновой технологии, явлений и эффектов, позволяющих очень эффективно производить резонансную накачку энергии в обрабатываемые среды, тем самым многократно (до нескольких десятков раз) интенсифицировать технологические процессы обработки материалов в самых различных отраслях промышленности:

- в нефтедобыче;

- в нефтеперерабатывающей промышленности и нефтехимии;

- в химической технологии, в частности, при получении полимеров;

- в агропромышленном комплексе, в частности, пищевой и молочной промышленности;

- в машиностроении;

- в строительстве;

- в экологии;

- в бытовой технике и др.

|

|

|

Волновые технологии основаны на физико-математических исследованиях сложных гидромеханических систем, которые проводились в последние годы в Научном центре нелинейной волновой механики и технологии РАН: на оригинальных методах математического моделирования динамики гидромеханических, в частности, многофазных систем применительно к процессам обработки сред различной вязкости; на широком круге целенаправленных лабораторных и опытно-промышленных экспериментов в промышленных условиях на различных предприятиях СНГ и за рубежом.

Еще в 70-е - 80-е годы были заложены первоначальные научные основы нелинейной волновой механики и технологии, и был открыт ряд новых волновых и колебательных явлений и эффектов, кратко описанных выше. Так, например, было установлено, что твердые частицы и пузыри, взвешенные в колеблющейся жидкости, могут перемещаться односторонне направленно относительно жидкости. Кроме того, оказалось, что сама жидкость благодаря волнам может получать значительную постоянную скорость. Наряду с этим пульсации давления в волнах взаимодействуют с пузырями, приводя в ряде случаев к их схлопыванию и локальному повышению давления в поле течения. Такого рода явления могут происходить как в мало- и средневязких жидкостях, так и в жидкостях и вязко-пластичных средах высокой вязкости. Эти эффекты необходимы для осуществления различного рода технологических процессов. В частности, во многих процессах химической, нефтеперерабатывающей и пищевой промышленности требуется быстро создавать однородные эмульсии и суспензии разнообразного состава, организовывать течения жидких сред без застойных зон, обеспечивать пространственные движения сред различной вязкости, обеспечить диспергирование взвешенных в жидкости газовых и твердых включений и т.п. Заманчивые перспективы практических приложений заставили обратиться коллектив Научного центра к разработке научных основ волновых технологий для проведения технологических процессов обработки материалов. Одними из центральных эффектов при этом являлись эффект резонансной турбулизации и перемешивания многофазных систем, эффекты, связанные с кавитацией, различные эффекты преобразования волновых и колебательных движений жидкостей и взвешенных в них включений в монотонные, односторонне направленные движения, а также волновые эффекты пространственного сдвига в высоковязких средах. Использование этих эффектов для осуществления процессов обработки материалов позволило сформулировать фундаментальные принципы волновых технологий обработки материалов. Они существенно отличают волновую технологию обработки материалов от традиционных технологий, основанных на использовании мешалок различного рода, экструдеров или сливающихся потоков. Сформулируем их:

Для эффективного и энергетически экономного проведения процессов обработки материалов в замкнутых объемах следует возбудить резонансные волны таких характеристик, при которых в этих объемах осуществляется эффект резонансной турбулизации и перемешивания; Для обработки материалов больших объемов используется принцип секционирования, согласно которому большой объем разделяется на ряд динамически взаимодействующих (резонансных) секций существенно меньшего объема, в каждой из которых локально производиться интенсивная обработка материала; Однородный состав продукта обеспечивается циркуляцией обрабатываемых веществ по всему объему обработки и между секциями локальной обработки, а также ликвидацией застойных зон во всем объеме обработки. Как циркуляция, так и ликвидация застойных зон могут быть осуществлены путем возбуждения специальных волновых полей в объеме обработки; Скоростная обработка больших объемов материалов осуществляется в проточных системах, в которых для возбуждения волновых полей следует преобразовать поступательное движение обрабатываемой среды в волновое движение, таких характеристик, которые обеспечивают эффективную и энергетически экономную обработку сред;

При осуществлении обработки в проточных системах естественно для обработки использовать часть энергии потока среды. С этой целью используются специально разработанные устройства - гидродинамические автоколебательные генераторы колебаний и волн, которые трансформируют энергию протока в энергию колебаний и волн.

Их математический анализ представляет собой сложную задачу современной гидромеханики. Генераторы как правило не только трансформирует энергию протекающих сред в волны, но также обеспечивает в рабочей зоне рождение и схлопывание кавитационных пузырей, значительное вихреобразование, различные формы движения жидкости и т.п., что обеспечивает локальную обработку сред.

Исследования в НЦ НВМТ РАН гидродинамики в проточных системах со сложной геометрией, в которых жидкость протекает сквозь различного рода сужения, расширения, завороты, тупики и иные элементы, позволило установить, что в ряде специальных гидродинамических режимов в потоках определенных характеристик возможно возникновение кавитации и излучения волн. На этой основе был создан класс устройств - генераторов колебаний, которые используются во многих технологических процессах волновой технологии, описанных далее.

|

|

| Применение в бурении

|

|

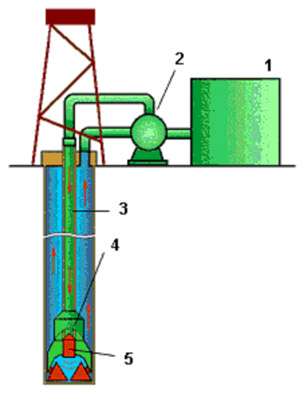

На рисунке 1 представлена схема установки волнового устройства в долото. Мы можем предоставить заказчику инженерные решения по модификации именно тех долот, которых заказчик выберет. Кроме того, волновое устройство рассчитывается именно под то оборудование, которое имеется у заказчика на буровой.

В настоящее время работы по отработке волновой технологии бурения продолжаются в направлении увеличения скорости проходки скважин. Имеются свидетельства того, что по сравнению с традиционным роторным бурением на технике, используемой в России, механическая скорость бурения может быть повышена на 40-60%. Для доработки технологии к тем условиям, которые имеются у заказчика, необходимо проведение ряда опытно-промышленных экспериментов именно с той техникой (насосы, долота и т.п.), которая используется на буровых заказчика.

|

|

|

|

Рисунок 1.

Схема буровой установки с волновым генератором.

1 - емкость с буровым раствором

2 - насосный агрегат

3 - колонна бурильных труб

4 - долото

5 - волновой генератор

|

|

|

| Кольматация.

|

|

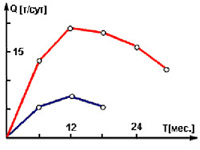

На рисунке 2 приведены результаты бурения добывающих скважин с помощью волновой технологии в сопоставлении с традиционным бурением. В качестве примера приведены две пары скважин. Скважины в каждой паре расположены близко друг относительно друга в абсолютно одинаковых геологических условиях. Однако пробурены они были различными методами: традиционным и волновым. Как видим, в обоих случаях производительность скважин, пробуренных с применением волновой технологии, оказалась выше. Это объясняется тем, что при вскрытии продуктивного горизонта по традиционной технологии происходит значительное загрязнение призабойной зоны глинистым раствором, а при бурении с использованием волнового устройства это загрязнение значительно меньше благодаря вышеописанному эффекту кольматации.

|

|

Рисунок 2. Дебет скважин, пробуренных традиционным долотом (синяя кривая) и долотом, оснащенным волновым генератором (красная кривая).

|

|

|

|

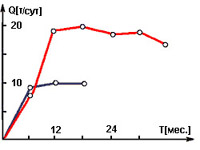

На рисунке 3 представлены данные по недоподъему цементного раствора в двух рядом расположенных скважинах, одна из которых бурилась традиционным методом, а другая с использованием волнового устройства. Как видим, недоподъем цемента в скважине, пробуренной с использованием волнового устройства существенно меньше. Это обусловлено тем, что трещины в окружающей скважину породе были закупорены плотной глинистой коркой благодаря эффекту кольматации, и проникновение тампонажного цементного раствора в окружающую породу было значительно понижено в процессе волнового бурения.

|

|

|

Рисунок 3. Высота неподъема цемента для скважин, пробуренных традиционным долотом (синяя) и долотом, оснащенным волновым генератором (красная).

|

|

|

|

| Улучшение качества бурового раствора, управление свойствами тампонажных растворов

|

|

Кроме того, при экспериментах было обнаружено, что волны благотворно влияют на качество бурового раствора, способствуют его гомогенности, продолжению срока службы. Это обусловлено тем обстоятельством, что волны в ряде случаев обеспечивают возникновение таких режимов движения среды, при которых происходит интенсивное перемешивание. Этот же эффект может быть использован при приготовлении тампонажных растворов, используемых при цементировании стенок скважин. В настоящее время проведены лабораторные эксперименты, показывающие, что путем подбора характеристик волн в процессе приготовления тампонажных растворов можно существенно в 5-6 раз повышать их пластичность, увеличивать на 30-40% прочность цементного камня, повысить водонепроницаемость в 2-2.5 раза, управлять временем схватывания. Причем, все эти эффекты проявлялись при фиксированном химическом составе раствора.

|

|

| Пояснения к принципу работы семейства резонаторов "ФЛОКС™".

|

|

В процессе бурения скважин с применением шарошечных долот происходит т.н. "объемное разрушение горных пород", т.е. при дробяще-скалывающем, скоблящем воздействии вооружения долота (зубков шарошки) на разбуриваемую породу в последней образуются микротрещины, которые в результате неоднократного взаимодействия породы с долотом увеличиваются до размеров, при которых происходит отделение кусочков породы от монолита пласта.

Под воздействием зубков шарошек и промывочной жидкости (бур. раствор) отделенные кусочки породы отрываются от забоя и выносятся бур. раствором на поверхность.

Факторы, влияющие на процесс:

- гидростатическое давление столба промывочной жидкости, (зависит от плотности бур. раствора, которая в свою очередь зависит от горно-геологических условий);

- скорость истечения бур. раствора из насадок долота, (зависит от подачи буровых насосов и диаметров насадок долота);

- время воздействия зубков долота на забой, (зависит от скорости вращения ротора);

- осевая нагрузка на долото.(зависит от типа долот, твердости горных пород, характера проводимых работ: набор угла, стабилизация и т.д.);

- и другие: кавитационный эффект, повторное "перемалывание" выбуренной породы из-за плохого выноса ее с забоя либо выпадения ее из раствора обратно на забой за счет различных факторов.

|

|

|

Перечисленные в скобках параметры рассчитываются при проектировании скважины и не должны изменяться в процессе бурения без спец. согласования.

Улучшение объемного разрушения горных пород достигается при помощи следующих эффектов:

- Воздействие гидроторсионного поля на микротрещины в горной породе.

Резонансное воздействие гидроторсионов а также цикличность и непрерывность процесса позволяют интенсифицировать процесс увеличения трещин и, соответственно, увеличивают скорость разрушения породы и уменьшают износ вооружения породоразрушающего инструмента.

- Уменьшение гидростического давления в призабойной зоне.

При этом достигается перепад давления, что позволяет облегчить породоразрушение и отрыв кусочков породы от забоя за счет давления горных пород.

- Эжекторный эффект.

Позволяет улучшить очистку забоя от увеличившегося в связи с повышенным породоразрушением количества шлама и предотвращает его возврат в призабойную зону.

Так как процесс по своей сути резонансный, то степень эффективности работы оборудования зависит от попадания в резонанс, что требует компьютерного проектирования, моделирования процесса работы резонатора, его специального изготовления под конкретные геологические условия (твердость, трещиноватость пород, плотность и др., режимы бурения) и точной настройки.

Отработанная программа улучшения стойкости долот и увеличения механической скорости бурения в основе своей является итерационной. В начале запускается универсальный резонатор, дающий базу улучшения указанных параметров. В процессе его эксплуатации полученная информация о буримой скважине и параметрах комплекса оборудования, имеющегося в наличии, позволяют уточнять параметры каждого следующего резонатора и изготавливать его модификации с улучшеными показателями эффективности.

Эта система предполагает постоянное нахождение обслуживающих технологов на буровой для сбора соответствующей информации и регулирования параметров резонатора, что предотвращает неконтролируемый процесс резонансного саморазрушения устройства.

Резонатор (ТУ У 41-1432026-0071-2001) выполнен в виде стандартного наддолотного переводника, узлы резонирования, гидроторсионы, волновой генератор и прочие элементы конструкции, критичные к изменению конфигурации (абразивный износ, истирание и пр.) упрочнены методом детонационного нанесения поверхности (спецсостав ФК 27-11), что позволяет применять его при использовании импортных долот, расчитаных на 500 и более часов бурения. Муфтовые соединения напылены антизадирным и антиприхватным составом. Резонатор проходит обязательный комплекс тестового контроля, в том числе УЗД.

|

|

|

|